Thiết kế cho sản xuất bồi đắp: lời khuyên từ các chuyên gia!

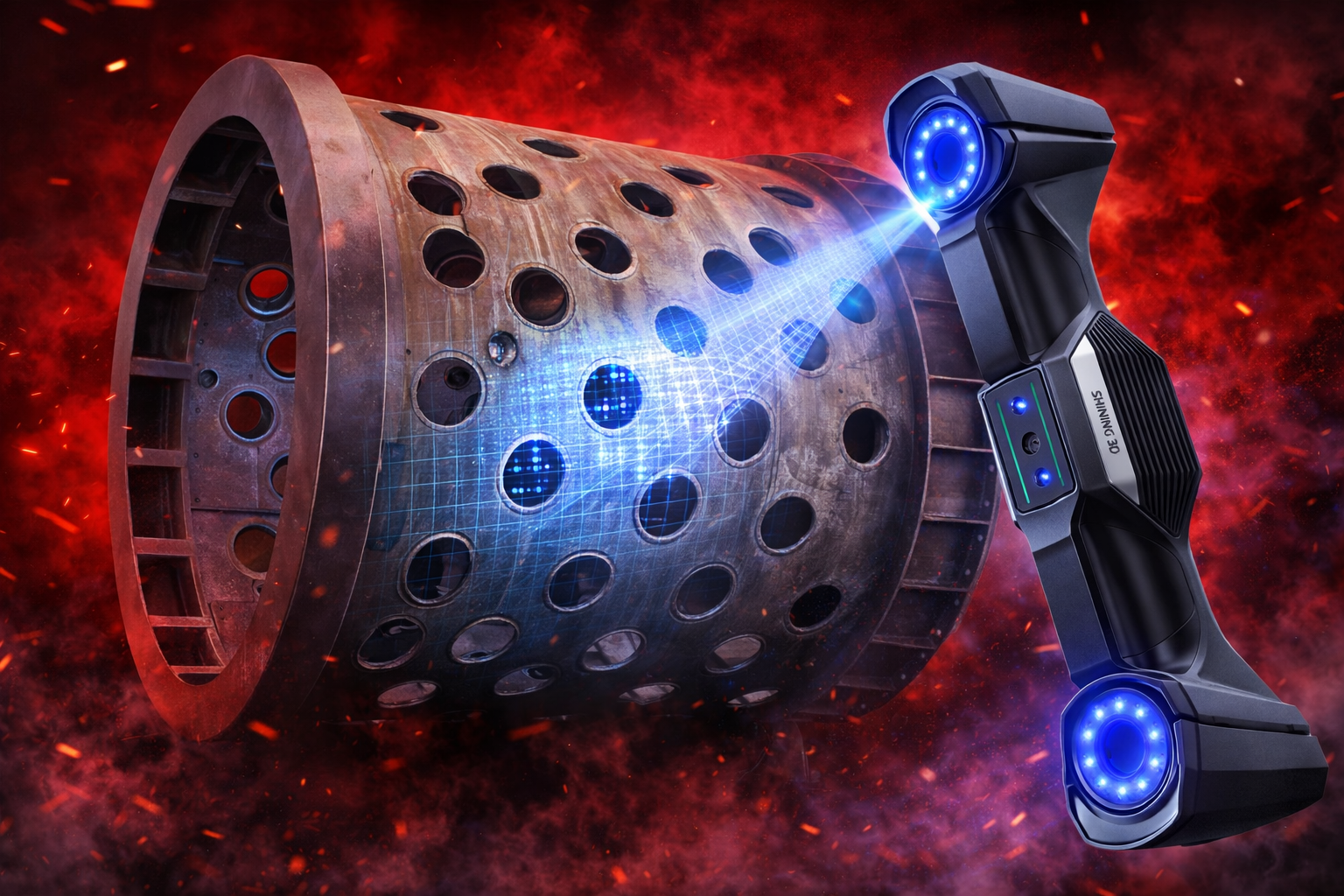

Như bạn sẽ biết, thiết kế một chi tiết cho phương pháp gia công cắt gọt sẽ hoàn toàn khác thiết kế cho sản xuất bồi đắp: mỗi quy trình sản xuất được liên kết với một kỹ thuật thiết kế khác nhau.

Trong sản xuất bồi đắp, có các quy tắc và công cụ thiết kế rất cụ thể sẽ cho phép bạn tạo ra một thiết kế tối ưu, sẵn sàng cho in 3D. Các phương pháp này thường được nhóm theo thuật ngữ Thiết Kế cho Sản Xuất Bồi Đắp (DfAM). Được phát triển không những để tối ưu hóa hiệu suất, chức năng của các chi tiết càng nhiều càng tốt. Mà còn cả chi phí, độ tin cậy và các cân nhắc về vòng đời sản phẩm.

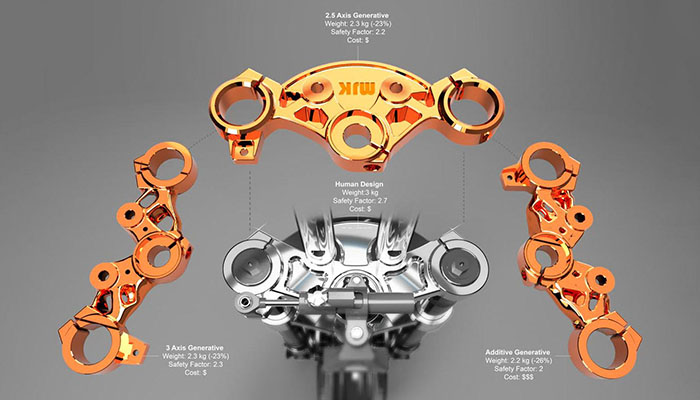

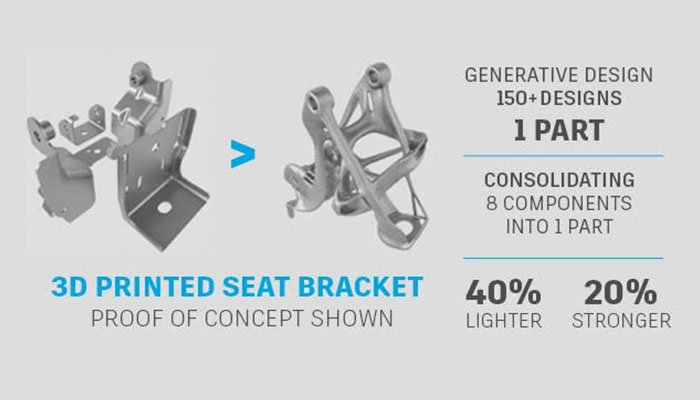

Một số kỹ thuật được sử dụng ngày nay, chẳng hạn như Generative design, tối ưu hoá Topology hoặc tạo Cấu Trúc Lưới. Làm thế nào để chọn phương pháp thiết kế phù hợp để tối ưu hóa toàn bộ quy trình thiết kế của các sản phẩm in 3D? Chúng tôi đã hỏi ba chuyên gia in 3d cho ý kiến của họ về vấn đề này!

Để trả lời các vấn đề liên quan đến DfAM, chúng tôi đã hỏi một số câu hỏi với Mr. Ravi Kunju, SVP, Strategy and Business Development tại Altair; Mr. Daniel Pyzak, Giám đốc, Trung tâm năng lực EMEA CATIA tại Dassault Systèmes; và Mr. Peter Rogers, Chuyên gia Sản phẩm APAC cho sản xuất bồi đắp tại Autodesk.

|

|

|

|

Phương pháp DfAM nào sẽ được sử dụng?

Đối với một số tình huống, DfAM nổi trội hơn bởi cho phép thiết kế tự do và khả năng độc nhất được cung cấp bởi công nghệ in 3d. Trái ngược với phương pháp truyền thống như gia công CNC, nơi mà một số thiết kế đơn giản vẫn không thể sản xuất được. Peter Rogers trau chuốt điểm này: Đối với phương pháp cộng, câu hỏi “chúng ta có thể làm không?” luôn được trả lời “YES”

Điều quan trọng cần nhớ là (các) kỹ thuật thiết kế được chọn sẽ phụ thuộc vào công nghệ gia công. Ravi Kunju nhấn mạnh: cách thức chuẩn bị và cách thức hoàn thiện một sản phẩm. Nếu bạn sở hữu một máy in 3D FDM, bạn sẽ không tạo ra sản phẩm của bạn theo cách mà bạn sở hữu một kim loại hoặc máy in 3D SLS.

Lời Khuyên

Hãy bắt đầu từ công nghệ, bạn sẽ tránh được một số lỗi nhất định. Điều này sẽ cho phép bạn tối ưu hóa bề mặt, tối đa hóa các tính chất cơ học của sản phẩm. Và tạo điều kiện cho việc làm sạch. Giúp tiết kiệm thời gian, vật liệu và tiền bạc. Daniel Pyzak từ Dassault cho biết thêm: Có rất nhiều quy tắc phải tuân theo trong giai đoạn thiết kế để có được một thiết kế phù hợp cho in 3D: các quy tắc này rất phụ thuộc vào máy (khổ in 3d, công suất, công nghệ, vật liệu, v.v.)

Lấy ví dụ như in 3d kim loại, và chính xác hơn là công nghệ Laser Powder Bed Fusion. Ravi Kunju giải thích: Ví dụ, trong quy trình nung chảy laser chọn lọc để in kim loại, cần có cấu trúc hỗ trợ (vật liệu đỡ) khi in các bề mặt công xôn dưới 45 độ. Nếu không, chất lượng bề mặt có thể rất kém. Các cấu trúc hỗ trợ rất tốn kém để in và loại bỏ. Vì vậy, hãy tạo ra các thiết kế có cấu trúc hỗ trợ tối thiểu. Người ta phải thêm một ràng buộc để đảm bảo rằng cấu trúc được tạo ra có bề mặt lớn hơn 45 độ so với phương ngang. Tối thiểu hóa cấu trúc hỗ trợ là một bước quan trọng trong DfAM, điểm này cũng có thể được áp dụng cho các công nghệ in 3D khác.

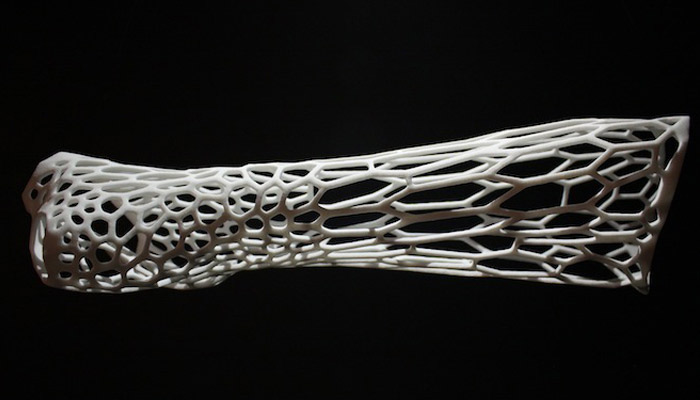

Thiết kế cho sản xuất bồi đắp là gì?

Hiểu được sản phẩm được sử dụng như thế nào và chức năng của nó là gì. Peter Rogers giải thích chi tiết hơn: Ví dụ, tập trung mạnh vào generative design and tối ưu hoá Topology cho các bộ phận quan trọng của hàng không và hàng không vũ trụ. Xuất phát từ yêu cầu có thể thực hiện kiểm tra vết nứt dễ dàng. Tuy nhiên, trong các thiết bị y tế, cấu trúc lưới rất cần thiết cho quá trình thẩm thấu, do đó, hầu hết DfAM đều được thực hiện bằng cách sử dụng trúc lưới.

Ảnh hưởng của các kỹ thuật DfAM đến xử lý hậu kỳ là gì?

Đối với phần lớn người dùng, xử lý hậu kỳ (post-processing) thường được coi là một quá trình tốn thời gian và khó khăn. Đây là lý do tại sao điều quan trọng là giảm thiểu các bước này càng nhiều càng tốt. Ravi Kunju giải thích rằng có ba loại xử lý chính sau khi in 3d: nhiệt, cơ và nhiệt cơ. Xử lý nhiệt nhiệt làm giảm một phần ứng suất dư. Và trong một số trường hợp, làm thay đổi cấu trúc hạt. Xử lý cơ học loại bỏ vật liệu hỗ trợ, và hoàn thiện / khoan / khoan lỗ, vv Xử lý cơ nhiệt có thể giống như ép tĩnh đẳng nhiệt (HIP).

Trên thực tế, Daniel Pyzak khuyên giảm vật liệu hỗ trợ trong in 3D (hoặc thậm chí loại bỏ chúng). Đặc biệt là trong in 3d kim loại. Ông cho biết thêm: Một cách khác là tích hợp vật liệu hỗ trợ vào thiết kế của chính chi tiết đó (đây là công việc của nhà thiết kế, không phải của người vận hành máy) như vậy, không cần phải loại bỏ chúng! Hiện nay, rất ít kỹ sư thiết kế theo cách này, nhưng nó chắc chắn là một ý tưởng đầy hứa hẹn.

Peter Rogers kết luận: Vận dụng kiến thức về AM càng sớm trong quá trình thiết kế ban đầu sẽ là chìa khóa để tận dụng tốt nhất sản phẩm sau đó. Trong các tổ chức quy mô lớn có thể sẽ khó khăn, do đó, việc kết hợp một nhóm làm việc với những người có chuyên môn khác nhau có thể giúp tìm ra những cách thức mới và sáng tạo.

3D Smart Solutions

Bình chọn:

Về 3D Smart Solutions

Tiên phong trong cung cấp giải pháp và dịch vụ công nghệ 3d tại Việt Nam. Tiêu chí hoạt động của chúng tôi là: Làm Đúng Ngay Từ Lần Đầu Tiên. Hãy bình luận trên trang Facebook và Linkedin của chúng tôi! Đừng quên đăng ký bản tin hàng tuần miễn phí của chúng tôi, với tất cả tin tức mới nhất về Giải pháp 3D được gửi thẳng đến địa chỉ email của bạn.![]()

THÔNG BÁO NGHỈ TẾT NGUYÊN ĐÁN 2026