Công Nghệ In 3D Đã Tạo Ra Cuộc Cách Mạng Trong Ngành Khuôn Lốp Xe Như Thế Nào ?

Trong lĩnh vực chế tạo lốp xe, hình dáng và chất lượng của gai lốp đóng vai trò rất quan trọng đến hiệu suất sử dụng của xe. Và được quyết định bởi mẫu master trong quá trình chế tạo.

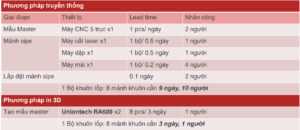

Theo quy trình chế tạo truyền thống, để hoàn thiện một mẫu khuôn master, doanh nghiệp phải trải qua nhiều công đoạn phức tạp.

- Gia công CNC 5 trục, phức tạp, đòi hỏi nhân sự có tay nghề cao.

- Đặt sipe thủ công, mất thời gian, không hiệu quả về chi phí và nhân sự sản xuất.

- Các qui trình từ mẫu gia công gỗ cho đến bộ khuôn trải qua nhiều bước dẫn đến thời gian chế tạo kéo dài.

Để hoàn thiện toàn bộ quy trình này, cần 9 ngày làm việc và 10 nhân sự. Đặc biệt, đối với các loại lốp đặc thù như lốp xe đi tuyết, cấu trúc gai lốp phức tạp với hàng nghìn mảnh sipe trên mỗi khuôn khiến công đoạn cắt, dập và lắp thủ công trở nên tốn kém nhiều thời gian và cả nhân lực.

Từ đó có thể thấy, phương pháp sản xuất khuôn lốp truyền thống đang bộc lộ nhiều hạn chế:

- Thiếu linh hoạt trong việc thay đổi thiết kế, nhất là khi thị trường xe điện và xe thể thao địa hình phát triển mạnh.

- Chi phí chế tạo tăng cao do phụ thuộc vào nguồn nhân công có tay nghề rất khan hiếm.

- Hạn chế khả năng sáng tạo trong thiết kế, bởi phương pháp gia công truyền thống không thể tạo ra các gai lốp phức tạp, đặc biệt là ở những vùng undercut.

ÁP LỰC CHUYỂN MÌNH: KHI THỜI GIAN VÀ CHI PHÍ TRỞ THÀNH LỢI THẾ CẠNH TRANH

Những thách thức về thời gian và chi phí sản xuất đang trở thành nút thắt cổ chai của các doanh nghiệp trong ngành khuôn lốp xe.

Họ đang chịu áp lực kép — vừa phải cắt giảm chi phí, vừa phải rút ngắn chu kỳ phát triển sản phẩm mới. Trong bối cảnh thị trường xe điện và xe thể thao tăng tốc, sự linh hoạt trong thiết kế trở thành yếu tố sống còn. Chỉ một ngày trễ tiến độ hay mỗi lần thay khuôn đều có thể khiến doanh nghiệp đánh mất cơ hội chiếm lĩnh thị trường.

Vì vậy, chuyển đổi từ quy trình truyền thống sang ứng dụng công nghệ in 3D không còn là định hướng, mà đã trở thành bước đi tất yếu nhằm nâng cao năng suất, giảm phụ thuộc nhân công và mở rộng khả năng sáng tạo trong thiết kế khuôn lốp.

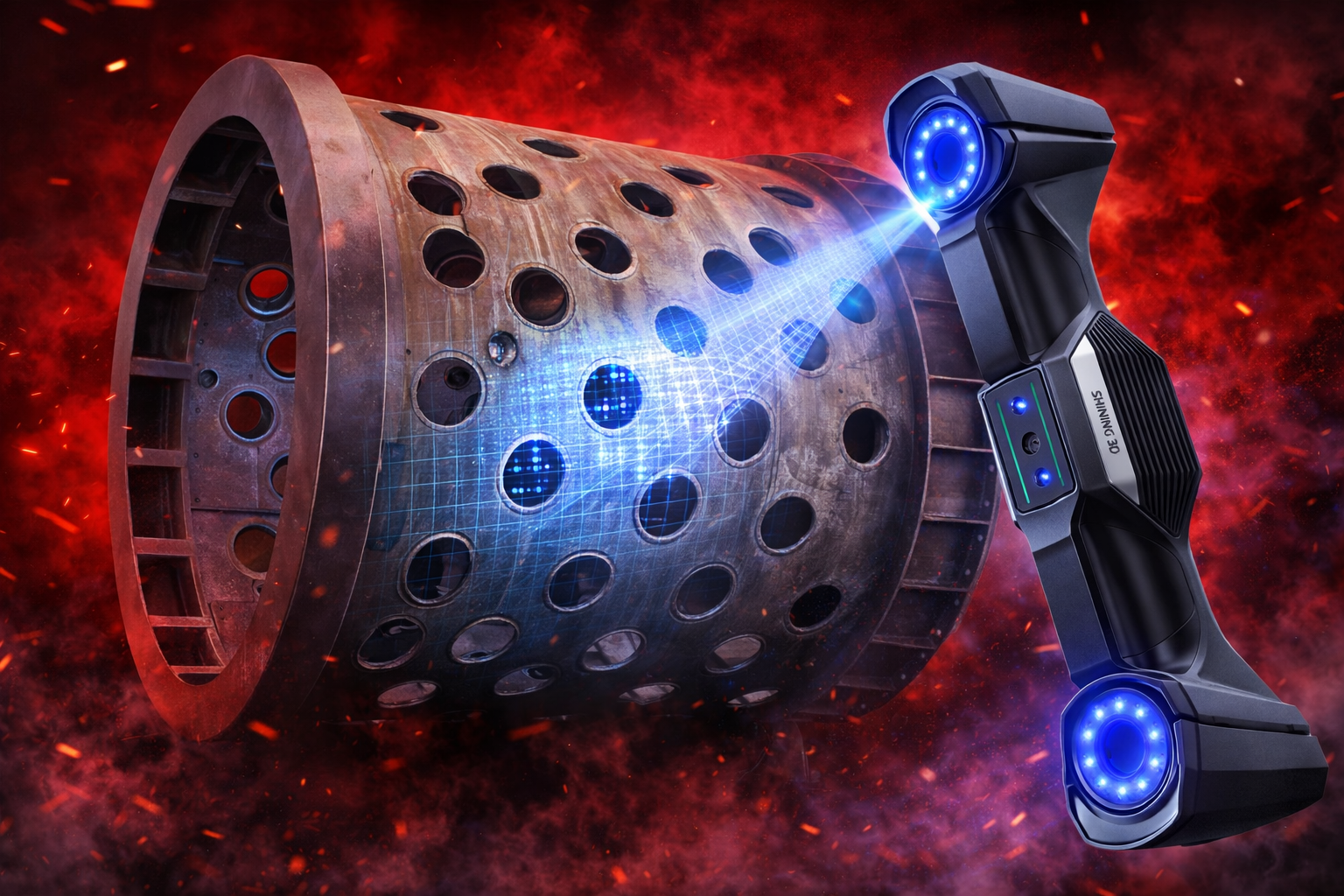

Lấy ví dụ: với giải pháp in 3D của UnionTech trên máy in 3D SLA công nghiệp, các chi tiết gai lốp phức tạp có thể được in trực tiếp với độ chính xác ±0.05 mm, loại bỏ nhiều công đoạn thủ công như cắt, mài, hoặc đặt sipe.

Nhờ đó, doanh nghiệp không chỉ tối ưu hóa quy trình sản xuất, mà còn xây dựng lợi thế cạnh tranh bền vững, sẵn sàng thích ứng nhanh với xu hướng mới của ngành công nghiệp lốp xe.

CÁC “ÔNG LỚN” TOÀN CẦU TIÊN PHONG ỨNG DỤNG CÔNG NGHỆ IN 3D TRONG SẢN XUẤT KHUÔN LỐP

Michelin: Các dòng lốp mùa đông của Michelin cần tới 3.000 mảnh sipe với hơn 200 thiết kế khác nhau, yêu cầu độ chính xác và độ phức tạp cực cao. Nhờ áp dụng công nghệ in 3D, quy trình sản xuất được đơn giản hóa, giảm hao phí vật liệu, rút ngắn thời gian xử lý và tăng tốc từ ý tưởng đến sản phẩm hoàn thiện. Công nghệ này còn cho phép in trực tiếp các sipe phức tạp, giúp lốp tăng độ bám, giảm trơn trượt, thậm chí tự phục hồi rãnh ma sát sau thời gian sử dụng – mở ra không gian sáng tạo không giới hạn.

Hankook Precision Works

– Bắt kịp xu hướng xe tự lái, Hankook phát triển i-Flex NPT (Non-Pneumatic Tire) – dòng lốp không hơi được in 3D với cấu trúc lattice rỗng bên trong, giúp giảm bảo trì, tăng độ an toàn và êm ái. Việc sử dụng vật liệu đàn hồi đặc biệt cho phép đánh giá chính xác khả năng chịu tải, thoát nước, giảm ồn, đồng thời rút ngắn đáng kể thời gian thử nghiệm và cải tiến sản phẩm.

– Ngoài ra, trong sản xuất khuôn lốp xe đi tuyết, các chi tiết gân và sipe phức tạp có nhiều vùng undercut khiến gia công truyền thống kéo dài — có thể mất tới 6 tháng để hoàn thiện một bộ khuôn. Với lốp xe bán tải gồm 9 mảnh khuôn, mỗi mảnh chứa hàng nghìn hốc nhỏ (0.4 mm rộng, 0.9 mm bán kính đáy), việc gia công gân lốp tiêu tốn hơn 400 giờ làm việc. Nhờ ứng dụng giải pháp kết hợp giữa gia công cắt gọt và in 3D kim loại, việc tạo hình các hốc undercut, gân và sipe trở nên chính xác và nhanh chóng hơn bao giờ hết.

KỶ NGUYÊN MỚI CHO NGÀNH KHUÔN LỐP: TỪ GIA CÔNG TRUYỀN THỐNG ĐẾN SẢN XUẤT SỐ HÓA TOÀN DIỆN

Bước sang năm 2025, ngành chế tạo khuôn lốp xe đã bước vào giai đoạn chuyển giao – từ phương pháp gia công truyền thống sang sản xuất số hóa. Công nghệ in 3D đang dần trở thành một phần không thể thiếu trong ngành công nghiệp này – không chỉ là công cụ hỗ trợ, mà còn là đòn bẩy chiến lược giúp doanh nghiệp:

- Tăng tốc phát triển sản phẩm

- Cắt giảm chi phí sản xuất và nhân công

- Tối ưu thiết kế, độ chính xác và chất lượng khuôn lốp

- Xây dựng lợi thế cạnh tranh bền vững trong thời đại sản xuất thông minh

Để có cái nhìn chi tiết hơn về hiệu quả thực tế của giải pháp in 3D trong sản xuất khuôn lốp xe, hãy cùng chúng tôi tìm hiểu case study tiêu biểu “Lichond Mould” trong bài viết tiếp theo nhé!

Cập nhật thêm các thông tin tại các kênh khác của 3DS: Facebook – Linked In – Youtube

Bình chọn:

Về 3D Smart Solutions

Tiên phong trong cung cấp giải pháp và dịch vụ công nghệ 3d tại Việt Nam. Tiêu chí hoạt động của chúng tôi là: Làm Đúng Ngay Từ Lần Đầu Tiên. Hãy bình luận trên trang Facebook và Linkedin của chúng tôi! Đừng quên đăng ký bản tin hàng tuần miễn phí của chúng tôi, với tất cả tin tức mới nhất về Giải pháp 3D được gửi thẳng đến địa chỉ email của bạn.![]()

THÔNG BÁO NGHỈ TẾT NGUYÊN ĐÁN 2026