Các quy trình gia công bồi đắp (công nghệ in 3D)

Nếu bạn mới làm quen với công nghệ in 3D, thì chúng tôi sẽ là những người đầu tiên chào đón bạn nồng nhiệt. Bạn sẽ có rất nhiều niềm vui đấy, tin chúng tôi đi, đó là một thế giới tuyệt vời. Thách thức trước mắt bạn phải đối mặt là việc phân biệt giữa các công nghệ in 3D và các loại vật liệu in. Ví dụ, sự khác biệt giữa các loại in 3D như FDM và SLS là gì? Hoặc SLS và DLP? Hoặc SLM và DMLS? Nó có thể khá khó hiểu đấy nhỉ. Rất nhiều từ viết tắt khác nhau. Bạn hoàn toàn có thể nhầm lẫn một loại công nghệ in 3D với một thể loại nhạc khiêu vũ ấy chứ. Điều đó thực ra cũng hết sức bình thường thôi.

Điều đầu tiên cần hiểu là in 3D không đơn giản chỉ là cái tên. Trên thực tế, in 3D thực sự là một thuật ngữ bao gồm một nhóm các quy trình gia công bồi đắp.

Các tiêu chuẩn ISO / ASTM 52900, được tạo ra vào năm 2015. Với mục đích tiêu chuẩn hóa tất cả các thuật ngữ và phân loại các công nghệ in 3D khác nhau. Và tổng cộng, bảy loại quy trình sản xuất bồi đắp (AM) khác nhau đã được xác định và thiết lập. Bảy quy trình bồi đắp này đã mang lại 11 loại công nghệ in 3D khác nhau mà máy in 3D sử dụng ngày nay. Ngành công nghiệp in 3D đã phát triển nhanh như vũ bão trong vài năm gần đây và sẽ bùng nổ trong những năm tới. Lợi ích mà công nghệ in 3D mang lại thực sự sẽ là bệ phóng cho nhiều ngành công nghiệp. Chúng ta sẽ cùng đi tìm hiểu 7 loại quy trình sản xuất bồi đắp hiện có trên thị trường trong bài viết này nhé.

1. Quy trình gia công bồi đắp đùn vật liệu FDM, FFF

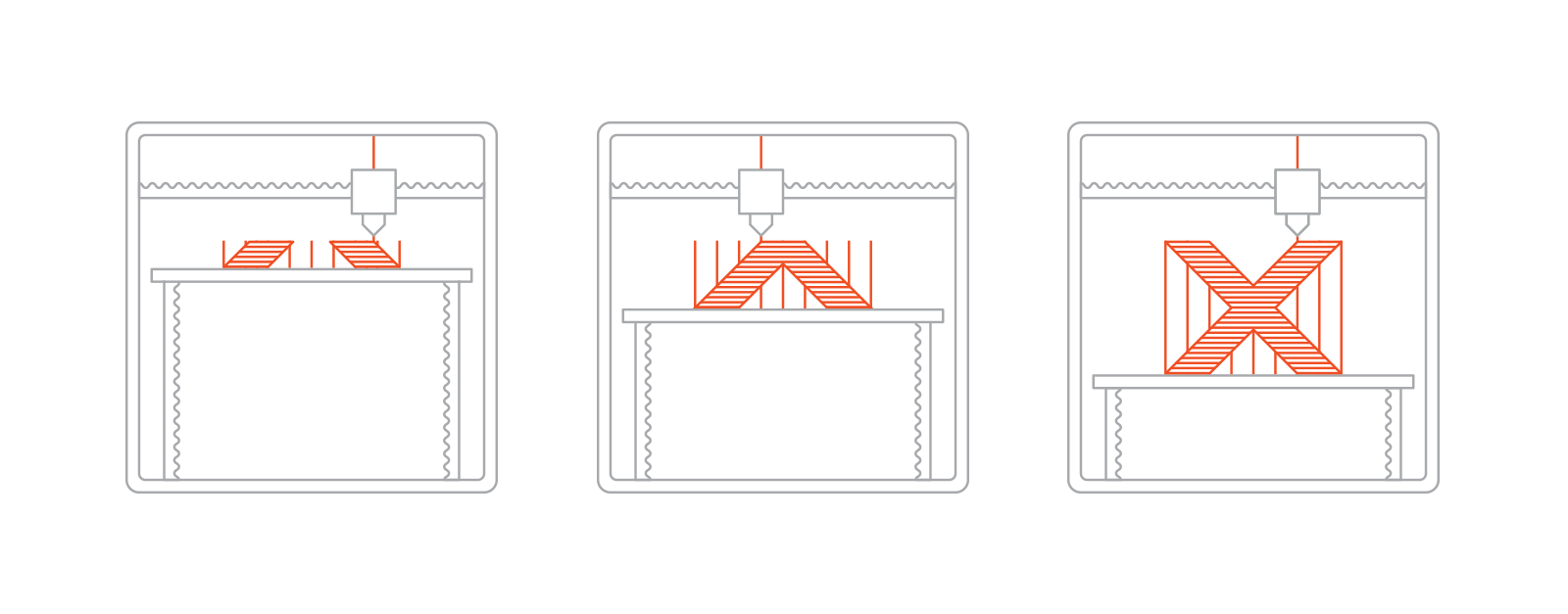

Trong quy trình bồi đắp đùn vật liệu, một sợi vật liệu nhựa nhiệt dẻo rắn được đẩy qua một vòi phun được làm nóng (đầu đùn). Vật liệu nhựa sẽ nóng chảy trong quá trình này. Vật liệu nóng chảy được đùn ra và đắp dần lên trên bàn in theo từng lớp. Sau đó nguội đi và đóng cứng lại để tạo thành một vật thể rắn 3D.

- Các loại công nghệ in 3D: Mô hình bồi đắp hợp nhất (FDM), Gia công sợi nóng chảy (FFF)

- Nguyên vật liệu: Sợi nhựa nhiệt dẻo (PLA, ABS, PET, PETG, TPU)

- Độ chính xác về chiều: ± 0.15%, giới hạn dưới ±0.2 mm

- Các ứng dụng phổ biến: Vỏ điện; Mô hình thử nghiệm; Đồ gá; Mẫu đúc

- Điểm mạnh: Giá thành rẻ; Có đầy đủ màu sắc và đa dạng vật liệu

- Những điểm yếu: Dòn, không bền vững đối với các bộ phận cơ khí; độ chính xác thấp hơn SLA / DLP cho các mục đích trực quan

Công nghệ FDM (Tạo hình bồi đắp hợp nhất )

Đùn vật liệu là loại công nghệ in 3D thông dụng nhất – và rẻ nhất – trên thế giới. Bạn có thể nghe thấy công nghệ này rất quen thuộc với tên gọi in 3D sợi nhựa hay FDM. Chúng cũng đôi khi được gọi là công nghệ FFF (sản xuất sợi nóng chảy).

Như đã mô tả ở trên, vật liệu của máy in FDM/FFF là những sợi nhựa. Sợi nhựa được làm nóng chảy bởi đầu in và đùn ra bởi động cơ. Máy in di chuyển đầu in cùng với các tọa độ xác định. Vật liệu nóng chảy được đùn xuống bàn in theo đường chạy đã được thiết lập sẵn bằng phần mềm cắt lớp, sau đó nguội đi và đông đặc lại. Sau khi một lớp hoàn tất, máy in sẽ tiến hành in lớp tiếp theo chồng lên lớp trước. Quá trình in các lớp mặt cắt ngang này được lặp lại cho đến khi vật thể hoàn chỉnh được hình thành. Tùy thuộc vào hình dạng của đối tượng, đôi khi cần thêm các cấu trúc chống đỡ. Ví dụ, khi in một mô hình có các bộ phận nhô ra.

2. Quy trình gia công bồi đắp Vat Polymerization (Bồn chứa polime hóa)

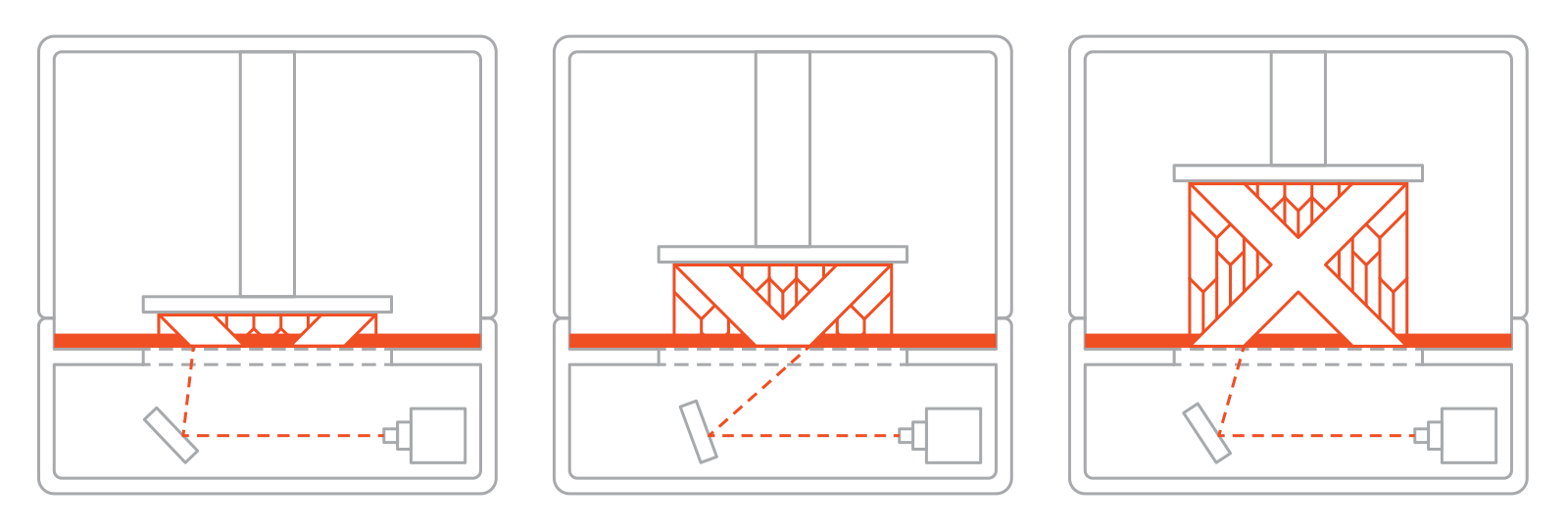

Hai hình thức phổ biến nhất của Vat Polymerization là SLA (Stereolithography hay in resin bằng laze) và DLP (Digital Light Processing hay in resin bằng ánh sáng kĩ thuật số).

Sự khác biệt cơ bản giữa các loại công nghệ in 3D này là nguồn sáng mà chúng sử dụng để xử lý nhựa. Máy in SLA sử dụng tia laze polyme hóa theo điểm, trái ngược với phương pháp voxel (dữ liệu điểm) được sử dụng bởi máy in DLP.

- Các loại công nghệ in 3D: Laser SLA, LCD Mask SLA, DLP-SLA

- Nguyên vật liệu: Nhựa photopolymer (Loại tiêu chuẩn, loại đúc được, loại trong suốt, loại có nhiệt độ cao)

- Độ chính xác về chiều: ± 0.15%, giới hạn dưới ±0.01 mm

- Các ứng dụng phổ biến: Mô hình nhựa tương tự ép phun; Trang sức; Ứng dụng nha khoa; Thiết bị trợ thính

- Điểm mạnh: Bề mặt hoàn thiện mịn; Chi tiết tính năng tốt

- Những điểm yếu: Dòn, không thích hợp cho các bộ phận cơ khí

Công nghệ SLA (in 3D resin sử dụng laze UV)

Công nghệ SLA được phát minh bởi Chuck Hull vào năm 1986. Hull đã nộp bằng sáng chế về công nghệ SLA và thành lập công ty 3D Systems để thương mại hóa công nghệ này.

SLA là công nghệ in 3D đầu tiên trên thế giới.

Máy in SLA sử dụng hai gương, được gọi là Galvos, với một chiếc được đặt trên trục X và một chiếc khác trên trục Y. Chùm tia laze được điều hướng bởi các Galvos đi tới bồn chứa. Tại đáy của bồn chứa, laze đóng rắn một cách có chọn lọc một lớp mặt cắt ngang của vật thể. Hình dạng của mặt cắt ngang này đã được lập trình sẵn nhờ phần mềm slicing. Các lớp mặt cắt ngang được chồng lên nhau từng lớp từng lớp bên trong bồn resin. Hầu hết các máy in SLA sử dụng nguồn laze tinh thể để hóa rắn nhựa. Nhược điểm của các công nghệ in 3D sử dụng tia laze là thời gian in. Công nghệ SLA laze hóa cứng nhựa theo điểm trong khi công nghệ DLP hóa cứng nhựa theo vùng sáng. Do đó tốc độ in lại là ưu điểm của công nghệ DLP khi so sánh với công nghệ SLA laze.

Công nghệ SLA sử dụng ánh sáng kỹ thuật số (DLP-SLA)

Công nghệ Mask SLA

Masked Stereolithography sử dụng một mảng LED làm nguồn sáng, chiếu tia UV qua màn hình LCD tới bàn in. Màn hình LCD đóng vai trò như một lớp mặt nạ (mask) – do đó công nghệ này có tên như vậy. Giống như trong công nghệ DLP, màn hình LCD photomask được hiển thị bằng kỹ thuật số và bao gồm các pixel vuông. Kích thước pixel của LCD photomask xác định độ chi tiết của bản in. Do đó, độ chính xác XY là cố định và không phụ thuộc vào mức độ phóng to hay thu nhỏ ống kính, như DLP. Một điểm khác biệt khác giữa máy in DLP và MSLA là: công nghệ MSLA sử dụng hàng trăm bộ phát riêng lẻ, thay vì một nguồn sáng phát ra đơn lẻ như diode laze hoặc đèn UV. Tương tự như DLP, MSLA có thể đạt được thời gian in nhanh hơn so với SLA trong những điều kiện nhất định. Đó là bởi vì toàn bộ lớp in được phơi sáng cùng một lúc. Do chi phí các đơn vị LCD thấp, MSLA đã trở thành công nghệ đi đầu cho phân khúc máy in resin SLA để bàn giá rẻ.

3. Quy trình gia công bồi đắp PBF – Powder Bed Fusion (thiêu kết và hợp nhất bột)

- Các loại công nghệ in 3D PBF: Thiêu kết laze chọn lọc (SLS)

- Nguyên vật liệu: Bột nhựa nhiệt dẻo (Nylon 6, Nylon 11, Nylon 12)

- Độ chính xác về chiều: ± 0.3%, giới hạn dưới ±0.3 mm

- Các ứng dụng phổ biến: Các bộ phận chức năng; Ống dẫn phức tạp (thiết kế rỗng); Sản xuất quy mô nhỏ

- Điểm mạnh: Các bộ phận chức năng, đặc tính cơ học tuyệt vời; Hình học phức tạp

- Những điểm yếu: Chu kỳ sản xuất lâu hơn; Chi phí cao hơn FFF cho các ứng dụng chức năng

Công nghệ thiêu kết laze chọn lọc (SLS)

SLS hay thiêu kết laze chọn lọc là quy trình in 3D bằng quá trình nóng chảy và hợp nhất bột polyme theo từng lớp. Đầu tiên, một thùng bột polyme được nung nóng đến nhiệt độ ngay dưới nhiệt độ nóng chảy của polyme. Tiếp theo, một lớp rất mỏng của vật liệu dạng bột – thường dày 0.1 mm – được trải lên bàn in. Sau đó, một chùm tia laze bắt đầu quét bề mặt lớp bột vừa được trải lên. Tia laze sẽ thiêu kết bột một cách có chọn lọc theo biên dạng đã được lập trình. Bột polyme sẽ nóng chảy và kết dính với nhau tại vị trí được tia laze quét qua. Cũng giống như SLA, tia laze được điều khiển một cách chính xác bởi một cặp Galvos (gương điều hướng). Khi toàn bộ mặt cắt lớp của vật thể được quét, bàn in sẽ di chuyển xuống một khoảng bằng độ dày của lớp cắt đã được thiết lập trên phần mềm. Một lớp bột mới sẽ được phủ lên và tia laze sẽ thiêu kết và hợp nhất mặt cắt tiếp theo của vật thể lên trên các mặt cắt đã đông cứng trước đó. Các bước này được lặp lại cho đến khi khối 3D hoàn chỉnh được tạo ra. Bột không bị thiêu kết vẫn giữ nguyên vị trí để chống đỡ vật thể in. Điều này giúp loại bỏ các cấu trúc chống đỡ.

3+. Quy trình gia công bồi đắp Metal Powder Bed Fusion (thiêu kết và hợp nhất bột kim loại)

- Các loại công nghệ in 3D: Thiêu kết laze trực tiếp kim loại (DMLS); Laze nóng chảy chọn lọc (SLM); Chùm tia điện tử nóng chảy (EBM)

- Nguyên vật liệu: Bột kim loại: Nhôm, Thép không gỉ, Titan

- Độ chính xác về chiều: ± 0.3%, giới hạn dưới ±0.3 mm

- Các ứng dụng phổ biến: Các chi tiết kim loại (hàng không và ô tô); Y khoa; Nha khoa

- Điểm mạnh: Các chi tiết chức năng và mạnh mẽ nhất; Các vật thể hình học phức tạp

- Những điểm yếu: Kích thước in nhỏ; Giá thành cao nhất trong tất cả các công nghệ

Thiêu kết kim loại trực tiếp bằng laze (DMLS) / Laze nóng chảy chọn lọc (SLM)

Cả hai phương pháp thiêu kết laze trực tiếp kim loại (DMLS) và laze nóng chảy chọn lọc (SLM) đều tạo ra các vật thể theo kiểu tương tự như SLS. Sự khác biệt chính là các loại công nghệ in 3D này được áp dụng để sản xuất các bộ phận kim loại. DMLS không làm tan chảy bột mà thay vào đó làm nóng nó đến một điểm để nó có thể hợp nhất ở cấp độ phân tử. SLM sử dụng tia laze để làm tan chảy hoàn toàn bột kim loại tạo thành một bộ phận đồng nhất. Quá trình này tạo ra chi tiết có nhiệt độ nóng chảy đồng nhất (không giống như hợp kim).

Sự khác biệt chính giữa DMLS và SLM

SMLS sử dụng vật liệu là hợp kim kim loại, trong khi SLM dùng vật liệu kim loại đơn nguyên tố, ví dụ như titan. Không giống như SLS, quá trình DMLS và SLM cần cấu trúc chống đỡ vật thể in. Việc này là để hạn chế khả năng xảy ra bất kỳ biến dạng nào. Mặc dù thực tế là bột xung quanh cung cấp hỗ trợ vật lý, tuy nhiên biến dạng vẫn có thể xảy ra khi khối lượng vật thể đủ lớn. Các chi tiết in DMLS / SLM có nguy cơ bị cong vênh do ứng suất dư tạo ra trong quá trình in gây ra bởi nhiệt độ cao. Các chi tiết thường được xử lý nhiệt sau khi in, trước khi gỡ ra khỏi bàn in. Điều này là để giảm bớt áp lực cho các chi tiết sau khi in.

Công nghệ Chùm tia điện tử nóng chảy (EBM)

Khác biệt với các công nghệ PBF khác, công nghệ Chùm tia điện tử nóng chảy (EBM) sử dụng chùm năng lượng cao, hoặc các điện tử, để làm nóng chảy và hợp nhất các hạt bột kim loại. So với các công nghệ SLM và DMLS, công nghệ EBM nhìn chung có tốc độ in vượt trội vì mật độ năng lượng cao hơn. Tuy nhiên, những thứ như kích thước tối thiểu, kích thước hạt bột, độ dày lớp và độ nhám bề mặt thường lớn hơn. Cũng cần lưu ý rằng các chi tiết in EBM được chế tạo trong chân không và quy trình này chỉ có thể được sử dụng với các vật liệu dẫn điện.

4. Quy trình gia công bồi đắp Material Jetting (Phun vật liệu)

- Các loại công nghệ in 3D: Phun vật liệu (MJ), thả theo yêu cầu (DOD)

- Nguyên vật liệu: Nhựa photopolymer (Tiêu chuẩn, Có thể đúc, Trong suốt, Nhiệt độ cao)

- Độ chính xác về chiều: ± 0.1%, giới hạn dưới ±0.05 mm

- Các ứng dụng phổ biến: Mô hình thử nghiệm đầy đủ màu sắc; Các mô hình tương tự ép phun; Khuôn ép sản lượng nhỏ; Mô hình y tế

- Điểm mạnh: Hoàn thiện bề mặt tốt nhất; Có đầy đủ màu sắc và nhiều chất liệu

- Những điểm yếu: Dòn, không thích hợp cho các bộ phận cơ khí; Chi phí cao hơn SLA / DLP cho các mục đích trực quan

Công nghệ Phun vật liệu (MJ/DOD)

Material Jetting (MJ) hoạt động theo cách tương tự như một máy in phun tiêu chuẩn. Điểm khác biệt chính là, thay vì in một lớp mực, nhiều lớp được dựng chồng lên nhau để tạo nên một khối. Hàng trăm giọt photopolymer nhỏ sẽ được phun ra từ đầu in và sau đó hóa cứng dưới tác dụng của tia cực tím (UV). Sau khi một lớp đã được in, bàn in sẽ được hạ xuống một khoảng bằng độ dày của lớp cắt đã được thiết lập trước đó. Quá trình này được lặp lại đến khi vật thể 3D hoàn chỉnh được tạo ra.

Điểm khác biệt của công nghệ in 3D Material Jetting

MJ khác với một số loại công nghệ in 3D khác như FDM, SLA, SLS là in theo điểm. Máy MJ phun và hóa cứng vật liệu theo một cách cực kỳ nhanh chóng đó là theo nhiều đoạn thẳng. Lợi thế của việc in theo từng đoạn thẳng là máy in MJ có thể chế tạo nhiều vật thể trong một lần phun duy nhất mà không làm giảm tốc độ in. Miễn là các mô hình được bố trí chính xác và không gian được tối ưu hóa, MJ có thể in với tốc độ nhanh hơn các loại máy in 3D khác rất nhiều. Các đối tượng được tạo ra bằng MJ yêu cầu cơ cấu chống đỡ. Cơ cấu chống đỡ được in đồng thời trong quá trình in từ một vật liệu đặc biệt. Vật liệu này có thể phân hủy và được loại bỏ trong giai đoạn làm nguội (post processiing). MJ là một trong những công nghệ in 3D duy nhất có khả năng in nhiều chất liệu khác nhau và đủ màu.

Công nghệ DOD (Drop on Demand)

Drop on Demand là một loại công nghệ in 3D sử dụng một cặp hệ thống mực in. Một cho vật liệu in chính, thường là vật liệu giống như sáp. Một cho vật liệu in cơ cấu chống đỡ có thể phân hủy. Giống như các loại công nghệ in 3D điển hình, máy in DOD đi theo một đường chạy đã được lập trình trước để tạo ra mặt cắt ngang của từng lớp vật thể. Sau mỗi lần in, các lớp được hớt phẳng bằng một lưỡi cắt, đảm bảo bề mặt hoàn toàn phẳng trước khi bắt đầu lớp tiếp theo. Máy in DOD thường được sử dụng để tạo các mẫu thích hợp cho đúc mẫu chảy hoặc đúc vỏ mỏng và các ứng dụng tạo khuôn khác.

5. Quy trình gia công bồi đắp Binder Jetting (Phun chất kết dính)

Quy trình in 3D Binder Jetting

Khi một lớp đã được in, lớp bột được hạ xuống và một lớp bột mới được trải lên trên lớp vừa in. Quá trình này được lặp lại cho đến khi hình thành một vật thể khối hoàn chỉnh. Vật thể in sau đó tiếp tục được được xử lý nhiệt để hoàn thiện cơ lý tính. Sau đó, vật thể được tách ra khỏi lớp bột và bất kỳ bột nào chưa kết dính được loại bỏ bằng khí nén.

- Các loại công nghệ in 3D: Phun chất kết dính (BJ)

- Nguyên vật liệu: Cát hoặc bột kim loại: Không gỉ / Đồng, Cát màu, Silicia (đúc khuôn cát)

- Độ chính xác về chiều: ± 0.2 mm (kim loại) hoặc ± 0.3 mm (cát)

- Các ứng dụng phổ biến: Các bộ phận kim loại chức năng; Mô hình màu; Đúc khuôn cát

- Điểm mạnh: Giá thành thấp; Khối lượng in lớn; Sản xuất được các bộ phận kim loại chức năng

- Những điểm yếu: Cho tính chất cơ học không tốt bằng phương pháp PBF

Công nghệ phun chất kết dính cho vật liệu cát

Phun chất kết dính trên cát là công nghệ in 3D chi phí thấp có thể sản xuất các bộ phận như đá sa thạch hoặc thạch cao. Đối với các mô hình màu, các vật thể có thể được chế tạo bằng bột thạch cao hoặc bột PMMA kết hợp với chất keo lỏng. Đầu in đầu tiên phun chất kết dính, trong khi đầu in thứ hai phun màu, cho phép in các mô hình màu. Khi các vật thể đã được xử lý nhiệt hoàn toàn, chúng được lấy ra khỏi lớp bột rời và làm sạch. Để tăng cường các đặc tính cơ học, các chi tiết thường được tiếp xúc với một vật liệu thẩm thấu. Tùy vào thuộc tính mong muốn mà có thể lựa chọn vật liệu thẩm thấu phù hợp. Lớp phủ cũng có thể được thêm vào để cải thiện độ sống động của màu sắc.

Binder Jetting cũng rất hữu ích cho việc sản xuất khuôn và lõi đúc bằng cát.

Các lõi và khuôn thường được in bằng cát và thậm chí cát nhân tạo (silica) cho các ứng dụng đặc biệt. Sau khi in, lõi và khuôn được đưa ra khỏi khu vực in và được làm sạch để loại bỏ cát rời. Các khuôn sau khi in thường đã sẵn sàng để đúc. Lợi thế đáng kể của việc sản xuất lõi và khuôn cát bằng công nghệ Binder Jetting là khả năng in với kích thước hình học lớn, độ phức tạp cao với chi phí tương đối thấp. Thêm vào đó, quá trình này khá dễ dàng để tích hợp vào các quy trình sản xuất hoặc xưởng đúc hiện có mà không bị gián đoạn.

Công nghệ phun chất kết dính cho bột kim loại

Binder Jetting cũng có thể được sử dụng để chế tạo các đồ vật bằng kim loại. Bột kim loại được liên kết bằng cách sử dụng chất liên kết polyme. Sản xuất các vật kim loại bằng cách sử dụng Binder Jetting cho phép sản xuất các hình học phức tạp vượt xa khả năng của các kỹ thuật sản xuất thông thường. Tuy nhiên, các chi tiết kim loại sản xuất bằng công nghệ này cần thông qua một quá trình thứ cấp như thấm hoặc thiêu kết. Chi phí và chất lượng phụ thuộc vào phương pháp thứ cấp nào là thích hợp nhất cho một ứng dụng riêng biệt. Nếu không có các bước này, chi tiết in kim loại bằng công nghệ Binder Jetting sẽ có tính chất cơ học kém.

Quá trình xâm nhập thứ cấp hoạt động như sau:

Ban đầu, các hạt bột kim loại được liên kết với nhau bằng cách sử dụng chất liên kết để tạo thành một vật thể “trạng thái xanh”. Khi các vật thể đã đóng rắn hoàn toàn, chúng được lấy ra khỏi lớp bột và được đặt vào lò nung. Tại đây, chất kết dính sẽ được đốt cháy hoàn toàn. Vật thể sau đó sẽ có mật độ khoảng 60% do các khoảng trống của chất kết dính để lại. Tiếp theo, vật liệu thấm (ví dụ: đồng) được sử dụng để thâm nhập vào các khoảng trống thông qua hoạt động mao dẫn. Quá trình thấm kết thúc sẽ tạo ra một vật thể có mật độ khoảng 90% và có cơ tính tốt hơn. Mặc dù vậy, các vật thể kim loại được làm bằng công nghệ Binder Jetting thường có tính chất cơ học thấp hơn được làm bằng công nghệ Powder Bed Fusion. Khi phương pháp thấm không thể áp dụng, quá trình thiêu kết thứ cấp có thể được xem xét. Sau khi in xong, các vật thể ở “trạng thái xanh” được nung sau đó được thiêu kết nóng chảy tới mật độ cao khoảng 97%. Tuy nhiên, quá trình này khiến vật thể bị co ngót không đồng đều. Đây là một vấn đề trong quá trình thiêu kết và cần được tính đến ở giai đoạn thiết kế.

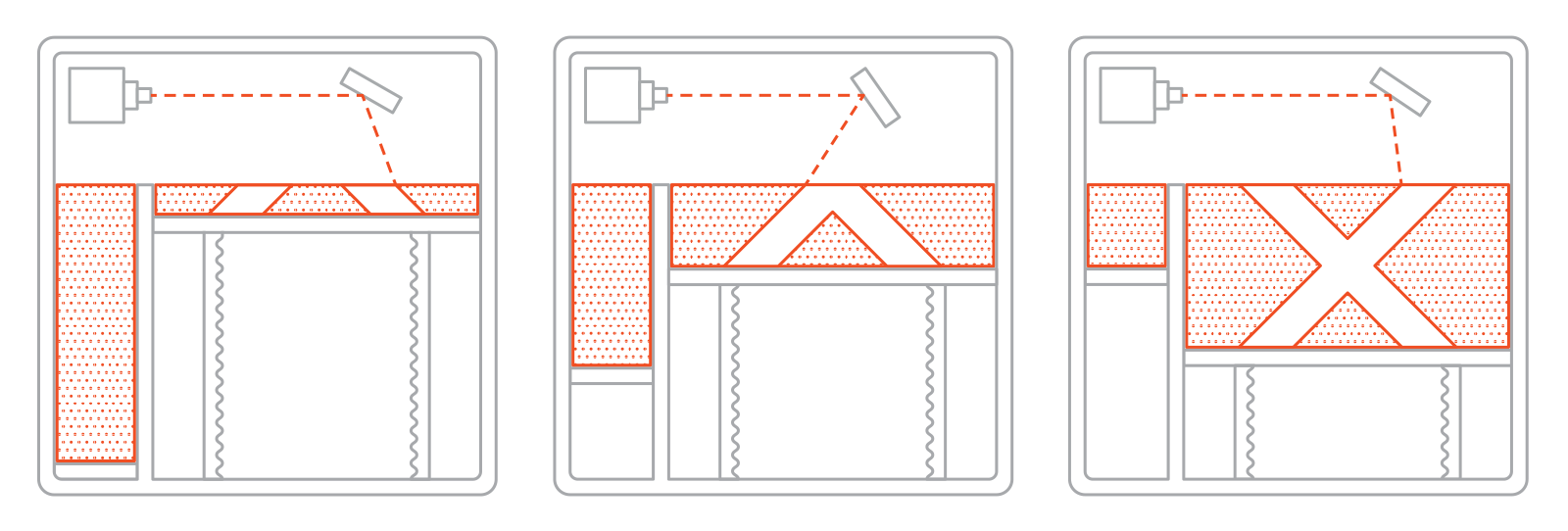

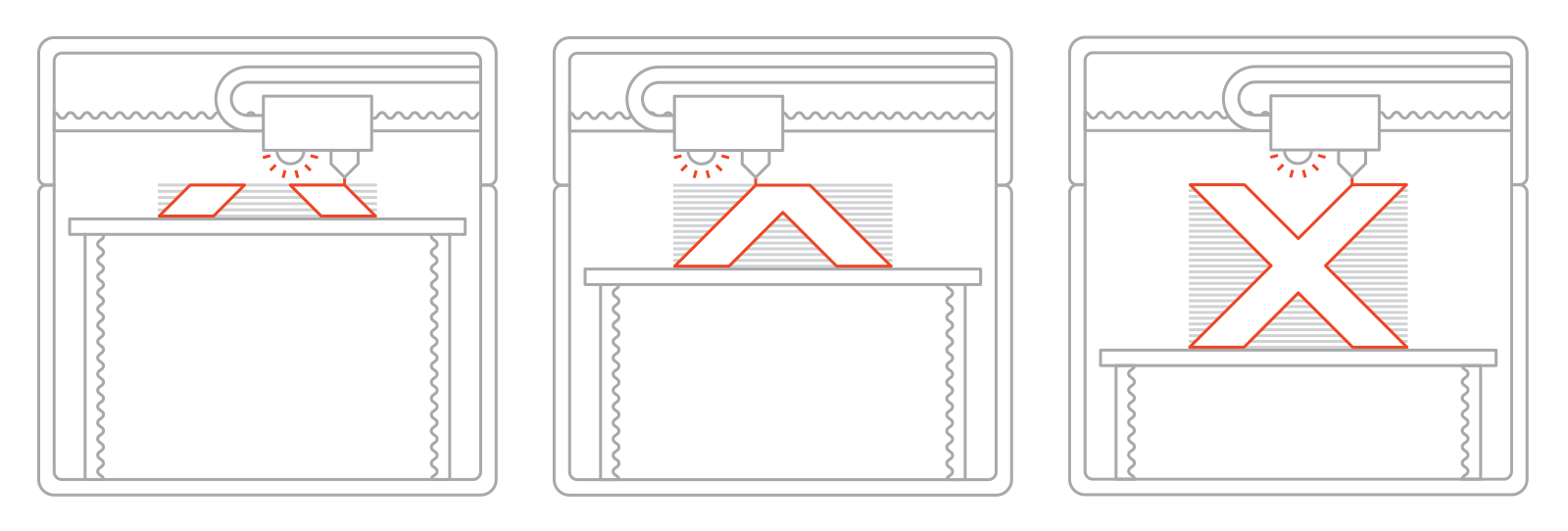

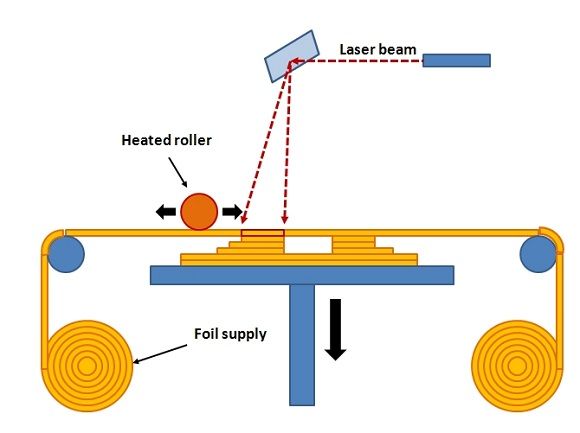

6. Quy trình gia công bồi đắp LOM-Laminated Object Manufacturing (gia công tấm mỏng)

Mặc dù không phổ biến như các công nghệ kể trên, nhưng Công nghệ in 3D tấm mỏng là công nghệ in 3D nhanh nhất và có chi phí thấp nhất trong các công nghệ in 3D đã kể trên. Vật liệu sử dụng trong công nghệ này là các tấm mỏng (giấy, nhựa hoặc kim loại) được cấp cho quá trình in bởi các roller. Các lớp in được làm nóng và cắt ra bằng tia laze, sau đó được ép và liên kết với nhau tạo thành vật thể 3D hoàn chỉnh.

Mặc dù không phổ biến như các công nghệ kể trên, nhưng Công nghệ in 3D tấm mỏng là công nghệ in 3D nhanh nhất và có chi phí thấp nhất trong các công nghệ in 3D đã kể trên. Vật liệu sử dụng trong công nghệ này là các tấm mỏng (giấy, nhựa hoặc kim loại) được cấp cho quá trình in bởi các roller. Các lớp in được làm nóng và cắt ra bằng tia laze, sau đó được ép và liên kết với nhau tạo thành vật thể 3D hoàn chỉnh.

7. Quy trình gia công bồi đắp DMD-Direct Metal Deposition (bồi đắp kim loại trực tiếp)

Hầu hết các quy trình gia công bồi đắp khác sử dụng thùng bột. Nhưng công nghệ DMD thì khác, DMD sử dụng một vòi cấp liệu để đưa bột trực tiếp vào chùm tia laze. Vật liệu nóng chảy và bồi đắp trực tiếp lên vị trí cần in. Nó khá giống với công nghệ FDM vì vòi phun di chuyển để nung chảy và bồi đắp vật liệu.

Hầu hết các quy trình gia công bồi đắp khác sử dụng thùng bột. Nhưng công nghệ DMD thì khác, DMD sử dụng một vòi cấp liệu để đưa bột trực tiếp vào chùm tia laze. Vật liệu nóng chảy và bồi đắp trực tiếp lên vị trí cần in. Nó khá giống với công nghệ FDM vì vòi phun di chuyển để nung chảy và bồi đắp vật liệu.

- Các loại công nghệ in 3D: Bồi đắp kim loại trực tiếp (DMD) hay còn gọi là Bồi đắp năng lượng trực tiếp (DED), Laze tạo hình kĩ thuật (LENS – Laser Engineered Net Shaping)

- Nguyên vật liệu: Bột kim loại: Hợp kim nhôm, Thép không gỉ, Hợp kim titan, v.v.

- Độ chính xác về chiều: ± 0.1 mm

- Các ứng dụng phổ biến: Các chi tiết kim loại (hàng không và ô tô); Y khoa; Nha khoa; Cánh tuabin (dầu khí và năng lượng)

- Điểm mạnh: Các chi tiết chức năng và ứng dụng đặc biệt; Các vật thể hình học phức tạp, kích thước lớn; Lý tưởng cho việc sửa chữa chi tiết bị hỏng; Tốc độ in cao; Ít lãng phí vật liệu;

- Những điểm yếu: Giá thành cao; Độ chính xác thấp;

Công nghệ DMD/DED:

Trong số tất cả các công nghệ in 3D kim loại dùng laze, DMD là công nghệ duy nhất không dựa trên nền bột. Trong SLM và DMLS, bột kim loại không bị thiêu kết có vai trò chống đỡ cho vật thể in và có thể được tái sử dụng. Trong công nghệ DMD thì hầu hết bột đều được nóng chảy và đóng rắn. Do đó không có chất thải bột. Công nghệ này cũng có khả in trên các nền in khác nhau, không bắt buộc phải là nền phẳng.

Độ tin cậy và ổn định cao.

Một trong những lợi thế cốt lõi của phương pháp bồi đắp kim loại trực tiếp DMD là nhiệt lượng thấp được áp dụng trong toàn bộ quá trình. Hơn nữa, laze được kiểm soát ở mức độ cao do đó lượng năng lượng sử dụng để làm nóng chảy vật liệu được tiêu hao một cách chính xác. Công nghệ này chủ yếu được sử dụng trong lĩnh vực hàng không để sửa chữa các bộ phận phức tạp và đắt tiền thay vì thay thế chúng. Bằng cách đó, nhà sản xuất tiết kiệm được một phụ tùng thay thế và chi phí tháo rời và lắp ráp lại. Điều này đặc biệt hữu ích khi nghĩ tới phương án thay thế một bộ phận kim loại đắt đỏ trong những cỗ máy hàng triệu đô. Giờ đây với công nghệ DMD, những bộ phận và chi tiết đó có thể sửa chữa với chi phí thấp hơn rất nhiều lần.

Nguồn: Sưu tầm và biên dịch

Bình chọn:

Về 3D Smart Solutions

Tiên phong trong cung cấp giải pháp và dịch vụ công nghệ 3d tại Việt Nam. Tiêu chí hoạt động của chúng tôi là: Làm Đúng Ngay Từ Lần Đầu Tiên. Hãy bình luận trên trang Facebook và Linkedin của chúng tôi! Đừng quên đăng ký bản tin hàng tuần miễn phí của chúng tôi, với tất cả tin tức mới nhất về Giải pháp 3D được gửi thẳng đến địa chỉ email của bạn.![]()

THÔNG BÁO NGHỈ TẾT NGUYÊN ĐÁN 2026